-

微信二维码

- 在线客服

- 返回顶部

18162518575

武汉易成三维科技有限公司

湖北武汉经开万达广场二期6栋4层A31

2014334994@qq.com

3D打印或增材制造是指用于构建三维对象的一组技术。根据项目的特点、需要打印的对象以及所需的质量和成本,一种 3D 打印技术可能比其他技术更合适。

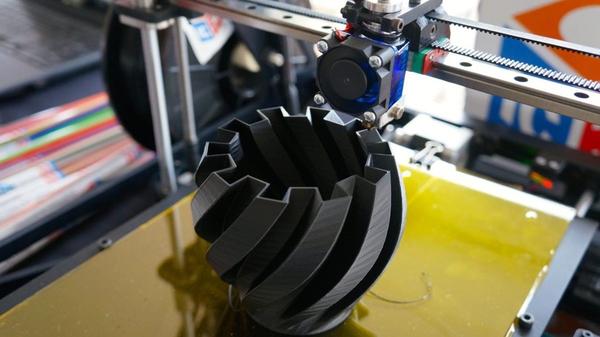

目前,最常用的技术是FDM(熔融沉积建模)和SLS(选择性激光烧结),但FDM和SLS工艺之间的主要区别是什么?

虽然有专业和工业 FDM 3D打印机,但这种类型的大多数打印机都是消费级打印机,这意味着它们是最实惠的3D打印机,并且大多面向一个或几个用户的适度打印频率。另一方面,大多数 SLS打印机都是专业的3D打印机或工业打印机。它们的成本是一项重大投资,但它们可以在不间断的生产中每周处理数千次高质量的打印件。

如果您对3D打印感到好奇但没有3D打印机,您可能想知道投资3D打印机是否值得。如果您这样做,您可能还在考虑印刷质量,所涉及的成本以及这两种完全不同技术的主要特征。对于那些处于这种情况的人,在这里您将找到每种打印机可以获得的并排比较!

如上所述,熔融沉积建模技术允许您以负担得起的方式进入3D打印世界,这是一个很大的优势,特别是对于通常没有公司预算的个人。其核心原因在于FDM打印机背后的相对简单的概念,即熔化塑料细丝,同时以结构化的方式逐层定位。这个简单的事实将熔融沉积建模(FDM)变成了最流行的打印技术,并在市场上充斥着廉价且相对易于使用的桌面FDM 3D打印机,这些打印机可以在短时间内创建对象。

另一方面,选择性激光烧结技术允许通过使用强大的激光束选择性地烧结(即通过加热形成固体材料,但不达到液化)连续粉末层的切片来3D打印物体。这种3D打印过程最显着地消除了对支撑材料的需求(因为在被打印的物体周围有未烧结的粉末),从而促进了复杂和互锁形式的创建。这项明显更复杂的技术将使所有者花费1500,000至5000,000元。 值得庆幸的是,每个人都仍然可以获得SLS技术的好处,而无需使用像武汉易成三维科技这样的专业3D打印服务购买打印机。

FDM 和 SLS 的功能可以针对三个逐渐增加的对象复杂性分别进行分析和比较:

下面完成的头对头比较是通过以下机器,3D打印材料和设置完成的:

FDM:Stratasys MOJO 和 Makerbot Replicator 打印机,层厚度在 150 到 200 微米之间,在 Makerbot 上的 Mojo 和 PLA 上使用 P430 ABS PLUS 和 SR-30 可溶性材料进行打印。

SLS:EOS P110打印机,层厚为150微米,打印白色聚酰胺(也称为SLS尼龙PA12)。这是SLS打印最常用的材料。

FDM顶部:由于设计的弯曲底部,顶部被分成两部分,目的是简化印刷。它本可以使用支撑材料以多种方式打印,因此完全避免使用胶水,但这样做会使大多数桌面FDM 3D打印机无法打印,这些打印机没有双挤出机,因此无法使用支撑材料。顶部花了一个小时来打印,并且在两面粘合在一起后立即发挥其魔力。

SLS顶部:使用SLS打印机将顶部放在我们手中花了2天时间。打印过程本身并不需要两天,但整个过程就像在打印顶部时一样,也打印了数百个其他对象(一次打印一个对象是不切实际的,但如果完成,也需要大约一个小时)。印刷后,顶部经过抛光和染色,这占了大约4个额外的后处理小时。

对于这种复杂程度,两个顶部之间的主要区别在于美学外观。SLS打印件上的分层几乎不可见(并且仅在小角度上),甚至在抛光之前,表面也非常光滑。另一方面,FDM打印显示出迷人的光泽,但其层对于每个角度,每个表面(甚至是垂直表面)都是可见的。撇开接合点和执行不力的粘合不谈,内部的文字几乎无法阅读,小悬垂看起来与印刷品的其余部分明显不同。此外,对于某些人来说,在家中打印它可能会很有趣。

此外,您可能需要考虑3D打印的成本,无论是在家中对自己的打印机进行全面投资,还是使用3D打印服务进行单次打印的成本。这一切都取决于您打印的频率。

FDM ChainMesh:ChainMesh及其所有单个部件在近4小时内一次性打印完成。表面处理粗糙,在美学上并不令人愉悦,无法用于时尚目的。组件之间的移动性有利于原型,这允许在短时间内测试多个迭代。

SLS ChainMesh:这款ChainMesh也是一次性打印的,与上面的Tippe Top的生产方式相同,但没有后期处理。表面光滑,其外观非常适合时尚目的和染色(如果需要)。与FDM打印相比,组件的移动性更平滑,允许整个网格更流畅地移动。这个ChainMesh也可以用于原型设计目的,但与此同时,你肯定越来越接近你可能正在寻找的最终外观。

在FDM(熔融沉积建模)和SLS(选择性激光烧结)链网格上,运动的自由度几乎相同,尽管由于表面粗糙,您必须在FDM打印上更用力。在上面的图片中,您可以清楚地看到左侧FDM物体上的层,而右侧的SLS(选择性激光烧结)则不是这种情况。

您可以观察到FDM模型上的最后一层在顶部留下了一些肿块。此细节可能是一个问题,具体取决于您使用部件的目的。如果您想对其进行染色,SLS部分将是最佳选择,但您也可以在FDM打印机上以多种颜色和材料进行打印。

SLS Springy Ball:SLS Springy Ball对于任何需要支撑材料的3D打印机来说都是一个真正的挑战,对于我们的SLS打印机来说没什么特别的。正如我们之前所评论的那样,在SLS打印机上,正在打印的物体同时被“埋”在未烧结的粉末中,因此任何悬垂都可以很容易地停留在这种粉末上,同时充当建筑材料和支撑物。在聚酰胺的高强度之上,这给了我们一个有弹性和有趣的4“弹性球。打印时间与往常相同,尽管独特的打印可以在大约3-4小时内完成,包括清洁,但由于上述相同原因,我们花了大约2天的时间才准备好。

FDM Springy Balls:这次印刷没有成功。使用支撑材料打印它需要19个小时,其中很多(使用Stratasys自动支持工具时大约是ABS本身的3倍)。然而,当我们试图溶解它时,我们遇到了问题,因为溶解所有支撑所需的时间太长,并且相同的溶剂开始攻击和削弱ABS本身。如果我们没有像弹簧上那样非常薄的部分,这不会有太大的问题。最后,当支撑看起来几乎消失时,我们从溶剂中取出零件,它实际上分崩离析,只剩下中间的球体和圆盘。

尽管大多数支撑材料不容易以机械方式将其移除,但我们再次打印了这个物体,但试图通过手动将其断开来摆脱尽可能多的支撑,以尽量减少在溶剂上所需的时间。不幸的是,我们仍然需要几个小时(但不是第一次那样的7个小时),这对于弹簧来说太长了,再次以类似的结果结束。请记住,我们正在为该打印机和此支持材料使用Stratasys制造的官方溶剂。

最后,我们一致认为,对于台式FDM打印机来说,这种设计特别困难。这可能不是不可能,但肯定相当具有挑战性。我们想知道弹簧的行为如何和/或它们是否足够坚固,因为在FDM打印件上可以看到强烈的分层效果。

如果您拥有FDM 3D打印机,并且想要打印最低到中等复杂度的物体,FDM技术可能是最佳选择:它更快,更便宜,并提供良好的结果。此外,还有许多FDM材料可用,具有不同的性能,即使没有比选择性激光烧结更广泛的选择。此外,零件不会以相同的方式进行后处理。但是你自己做了你的3D打印部分,这很酷!

话虽如此,SLS 3D打印的好处很多。事实上,您可能需要考虑我们的专业SLS 3D打印机,用于更高级的项目,复杂的设计,快速原型设计,功能原型设计,快速制造,小批量生产,或者如果您需要大量副本并且您不想花费一周的时间使用3D打印机。

此外,选择性激光烧结技术主要应用于工业3D打印领域。许多行业使用选择性激光烧结(SLS)使具有挑战性的项目成为现实。例如,您是否知道由于增材制造而有可能制造医疗设备?或者甚至使用SLS机器在解剖模型之后通过3D扫描获得定制的假肢?

请记住,根据物体的形状,大小和光洁度,您可以获得高达80%的折扣。

在工业领域,SLS 3D打印甚至取代了越来越多的传统制造工艺,如注塑成型或CNC加工。

对于那些中间地带的物体,你应该问问自己:

此对象的用途是什么?

我需要哪些技术特性?

我需要什么样的表面质量?

根据这些问题的答案,您可以选择一种打印技术或另一种打印技术。客观地说,SLS打印件往往看起来更像实际产品,无论是工业产品还是消费品,因为这些层很少可见。另一方面,FDM打印机非常受欢迎,以至于有各种各样的细丝,颜色,纹理等。幸运的是,我们还提供各种3D打印材料,颜色和饰面,在使用SLS技术进行打印时,可以为您的物体提供成品外观,并且我们不断寻求提供更多的材料,饰面和颜色。例如,您可以在我们的在线平台上尝试尼龙3D打印和许多其他粉末材料。