-

微信二维码

- 在线客服

- 返回顶部

18162518575

武汉易成三维科技有限公司

湖北武汉经开万达广场二期6栋4层A31

2014334994@qq.com

增材制造或工业3D打印正在从其原始的原型设计功能转向最终生产零件的领域。零件设计的新领域正在被打开,即使在10年前也是不可能的。

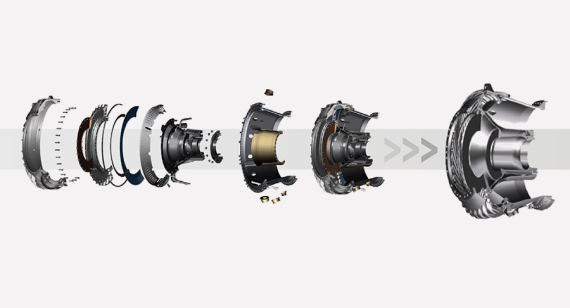

增材制造最常被引用的好处之一是能够将许多零件制成的现有零件装配体整合到单个零件中。如果您乘坐过较新的飞机,您可能已经在不知情的情况下经历过这种情况。航空航天工业最著名的例子是GE为CFM International的LEAP飞机发动机增材制造的燃油喷嘴。喷嘴是由20个零件制成的发动机部件,后变成一个部件,重量减轻了25%。

然而,进行这样的设计项目是令人生畏的,工程师们往往踏上旅程,要么发现结果并没有像他们想象的那么省钱,要么他们无法满足传统制造所习惯的要求。问题不在于工程师或技术,而往往是选择组合的组件,以及对如何有效做到这一点的误解。本指南探讨了如何在直接金属激光烧结(DMLS)、选择性激光烧结(SLS)和多射流熔融(MJF)中找到将多零件组件向整合增材制造的方向发展的机会,以及如何获得比其他制造方法更具成本效益和更高性能的结果。除了本指南中展示的增材技术外,我们武汉易成三维科技提供其他三种3D打印工艺:立体光刻(SLA),碳DLS和PolyJet。

通常,仅仅考虑将两个部分组合是不够的 - 理想情况下,如果可以的话,从20多个部分的角度考虑。组合的部件越多,节省的成本就越大。如果零件在组装后被固定,这可能是一个整合的机会。组装现在存在的挑战性越强越好。在增材制造中,复杂性通常是免费的 - 最成功的零件尽可能多地利用这一公理。

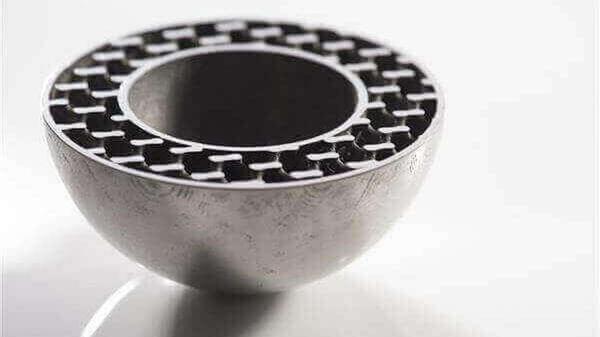

最好的情况,也是每个工程师都应该努力实现的,不仅要通过增材制造来节省成本,还要提高零件性能。组合装配体通常具有较少的故障点,并且从统一零件中增加强度。寻找这些中的任何一个都会是大赢家而不是小胜的应用程序。内部冷却通道也易于整合,可能会让位于减少零件疲劳等好处。满足您的完整设计愿望清单 - 不可制造的东西可以突然成为可能,因此请尽您所能创造最好的零件。

为了正确评估整合装配的好处,除了被更换零件的基本采购成本之外,还要进一步节省成本。其他需要考虑的事项包括:

从其他制造方法转换为3D打印的最佳机会通常是高价值或高性能的情况,其中现有解决方案始终处于故障,性能不佳的边缘,或者在制造基本组件之外看到生产中的显着成本。目前正在制造零件和组件而没有明显的难度,可能不是迈向增材制造的好机会 - 例如,加工一些金属部件以获得相对简单的组件。如果它没有损坏,请不要尝试修复它!

如何组合用于增材制造的组件

由于减少装配在更模糊的意义上等同于成本节约,因此通常说起来容易做起来难。在基本层面上,您可以在3D CAD装配体文件中获取多个传统制造的零件,并将它们导出为一个整体,以创建一个固化的“弗兰肯斯坦”零件,理论上可以通过增材制造生产。我们经常看到这些,并被问到“你能做这个吗?”答案通常是“是的!但是,这并不意味着结果将具有成本效益,高质量或性能改进。仅仅因为增材制造提供了近乎无限的设计自由度,这并不意味着每个零件都具有成本效益或非常适合该技术。

可能值得在最基本的层面上考虑您的应用程序,并询问除了可制造性问题之外,基本设计要求是什么,然后从那里反向工作。有效地设计增材制造通常需要“忘记”多年来在其中工作时脑海中形成的制造限制。如果您的增材制造部件的某个方面存在,因为在传统版本中它是其制造方法的典型特征,那么值得询问它是否有必要。

在非常一般的意义上,材料体积等于增材制造的成本。摆脱任何对功能无关紧要的东西。但请记住,增材制造最基本的规则之一是:复杂性是免费的。具有成本效益的零件的关键通常是通过使您的设计尽可能高性能来增加价值,而不受传统设计的限制。

也就是说,虽然增材制造提供了其他制造方法无法比拟的设计自由度,但它并非没有自己的规则和指导方针。增材制造为以前从未制造过的零件提供了生产途径,包括通过创成式设计制造的优化零件。值得记住的是,虽然由3D拓扑优化软件生成的有机形状零件在理论上可能是给定负载条件下的最佳解决方案,但这并不意味着该零件是为增材制造而设计的。

在考虑可能需要支撑材料才能形成的技术(如 DMLS)时,尤其如此。这些部件可能具有明显的悬垂,需要在构建中增加支撑材料才能形成,这增加了印刷时间和精加工的劳动力。中空部件可能需要仔细检查内部悬垂或“桥梁”,以防止需要额外的难以接近的内部支撑。我们建议您查看我们的DMLS设计指南,以了解有关设计要求的更多信息。