-

微信二维码

- 在线客服

- 返回顶部

18162518575

武汉易成三维科技有限公司

湖北武汉经开万达广场二期6栋4层A31

2014334994@qq.com

导读:更换关键零件和采购铸件通常会耗费大量的人力物力,这主要是由于需要等待传统模型或芯盒造成的。购买由木材或金属加工而成的用于小批量或一次性浇注的昂贵工具,通常不具有成本效益。然而,最关键的铸件,通常用于基础设施或运输应用,需求量很大,供应链延迟越来越普遍。颠覆性技术正在推动下一代金属铸件的增长。

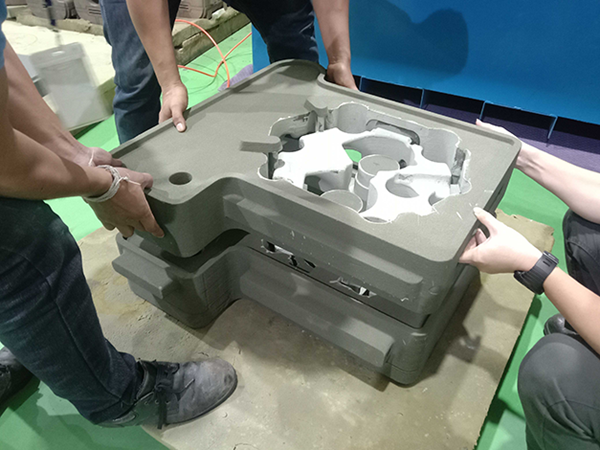

△使用砂粘合剂喷射直接从数字模型生产铸造模具和型芯来降低供应链风险,从而大大减少交货时间、工具投资和铸造缺陷。

使用粘合剂喷射 3D 打印的数字砂铸消除了传统铸造工具的高成本和长达数月的交货时间。沙子3D打印过程使用数字数据直接从 CAD 文件中打印沙子中的模具和型芯来代替工具。无需等待创建新模式或修复芯盒,无需创建新工具和大量的前期成本。与其他工业部门的生产商一样,铸造厂从整合3D 打印以解决供应链挑战中受益,并且通过提供替换零件的快速铸件来提高运营效率,同时超出客户的期望。

按需工具支持分散生产,这是一种帮助降低供应链风险的解决方案。

二十多年来,砂型 3D 打印已在铸造厂中用于制造金属铸造工具,如今的粘合剂喷射系统可生产具有批量输出的精密模具和型芯。工业打印头选择性地将粘合剂沉积到沙粒床中,一次形成一层薄薄的固体部分,类似于在纸上打印。

●武汉易成三维科技致力于帮助量化对砂型 3D 打印技术的需求,以构建用于快速更换金属铸件的采购方式。与各种合作伙伴一起,致力于开发相关阈值,以建立一种方法,确定何时采购由数字模具和型芯制成的铸件是有效和经济的。

●还可以利用 3D 打印的优势来提高难以采购的组件的质量,这些组件在铸造过程中经常遇到质量和一致性问题。使用粘合剂喷射构建模板提供了一种设计自由度,可以实现铸造工具的创新——创建复杂、巩固的几何形状,从而实现传统工艺无法实现的轻量化和优化零件性能。

●增材制造的设计自由释放了诸如减少废料的核心整合或有机索具功能等好处,这些功能有助于首次浇注的顺利进行,以使精密关键铸件快速投入使用。

两周内更换过时的零件 - 3D打印来“救援”

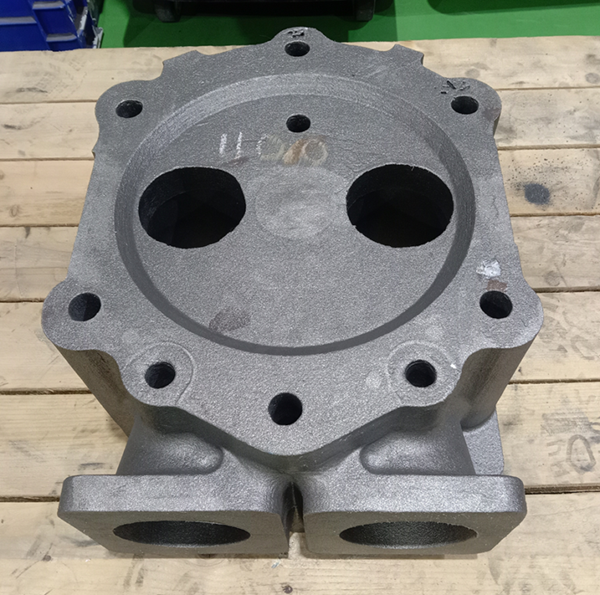

船用发动机在恶劣的环境中运行,经常暴露在潮湿和水(通常是盐水)中,这会使发动机部件劣化。由于柴油发动机通过高气缸压力和热量产生燃烧,它们必须以高压缩比运行,以产生足够的热量来自动点燃柴油燃料。气缸盖是发动机中的关键部件,它支持其他重要部件,例如燃油喷射器和进气门和排气门。它们位于缸套法兰顶部并用螺母和螺栓固定在气缸体上,它们暴露在极高的温度和压力下,随着发动机的快速加热和冷却而膨胀和收缩。由于这些环境条件,船用柴油发动机必须能够承受与高冷却要求有关的极端压力。

泰国造船厂 Hi-Tech Marine Engineering 面临气缸盖因过热产生的大量应力而出现裂纹的问题。由于一周中的每一天都在运营,货船需要快速维修才能恢复使用,但损坏的部件已有近十年的历史,并且不再由 OEM 供应商生产。“交货时间对我们的业务至关重要——我们不能等待零件,因为我们一直在运营,所以我们需要在预算内快速周转,”HiTech Marine 的所有者 Aomthep CheinSuwan 说。

传统更换零件的交货时间超过 10 个月,而且投资成本非常高。由于气缸盖是没有工具的传统零件,因此必须首先制造全新的模型和芯盒组才能生产替换铸件。然而,Hi-Tec Marine 需要在 4 周内更换零件,任何海外订单至少需要 8 周,而且运输成本增加。

Speed 3D Mold 是一家位于泰国的铸造和原型开发车间,其解决方案是提供高质量的替换零件,并能快速周转。Speed 3D Mold 工程部主管 Nattinee Valun-araya 说:“对于我们的海事行业客户来说,有许多旧零件需要更换,速度是及时维护以保持系统正常运行的最重要因素。”

△传统的替换铸件需要 10 个月的模具交货时间,使用砂型3D打印生产的,在几周内即可交付。

Speed 3D Mold 的工程部门在提供铸件模拟支持、砂型 3D 打印以及原型和替换铸件方面拥有十多年的经验,为 Hi-Tech Marine 提供逆向工程服务。团队 3D 扫描原始零件以创建数字 CAD 文件,该文件可用于开发 3D 打印模具和核心包以铸造新组件。使用粘结剂喷射 3D 打印,不需要硬工具来创建替代铸件,而是直接从 CAD 文件中在沙子中逐层构建模具和型芯。

通过数字铸造,Speed 3D Mold 还能够对零件进行快速迭代,以确保 Hi-Tech Marine 的替换气缸盖的最佳质量。该零件包含许多复杂的特征,包括大的厚度差异和小的冷却通道,但可以通过数字铸造工艺轻松修改。增材制造的设计自由度还允许 Speed 3D Mold 更新冷却通道的设计,并在模具内自由放置索具系统,而不受传统铸件设计的限制。

复杂的 725 x 630 x 572 毫米模具包包含 19 件在 S-Max 粘合剂喷射系统上在短短 10 小时内打印出来的 3D 部件,尺寸或形状都可以保证。近 100 公斤的替换气缸盖采用灰口铸铁铸造,最终部件在短短两周内交付给 Hi-Tech Marine。只为一个替换零件制造模具的巨额资本投资并不经济,但 Speed 3D Mold 使用武汉易成三维科技砂粘合剂喷射直接打印模具包的解决方案与传统生产相比可节省 40%。