-

微信二维码

- 在线客服

- 返回顶部

18162518575

武汉易成三维科技有限公司

湖北武汉经开万达广场二期6栋4层A31

2014334994@qq.com

虽然注塑成型通常被视为生产卡扣式接头的更稳健的方式,但3D打印是具有正确设计和材料的可行替代方案(甚至是首选)。

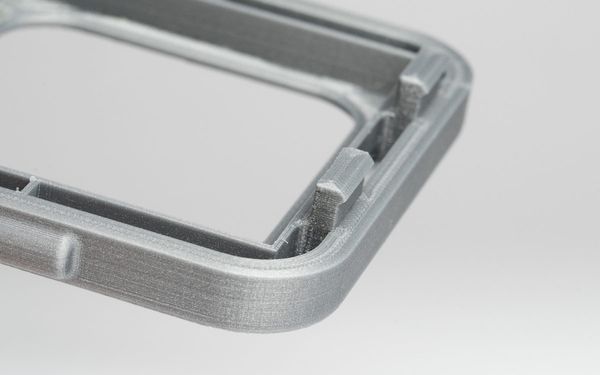

3D打印的卡扣配合没有任何与注塑成型相关的设计限制,例如,拔模角度、分离线、壁厚和底切,并且可以轻松设计和更改。这使得它们成为快速原型制作的理想选择,其中间隙和配合至关重要。这就是为什么设计师通常使用3D打印来卡扣在外壳中的原因。

用于 DIY 扬声器的卡扣式结构

3D打印卡扣接头使用什么材料?

在生产带有卡扣式连接器的零件时,每个3D打印过程都有其优点和缺点。这部分是由于每种主要增材制造技术所使用的材料。

FDM 是制造卡扣式连接器的最经济高效的方式。虽然它肯定是有效的,但该过程的准确性低于其他打印方法。如果您选择FDM,我们建议使用耐应变材料,如ABS, 尼龙和TPU。

SLA 树脂也是制造卡扣接头的可行选择,但它们相对较脆。重复使用树脂可能会增加重复使用后卡扣断裂的机会。如果您使用该技术打印卡扣式,我们建议使用耐用的SLA树脂。

SLS比FDM和SLA更适合打印功能卡扣原型和最终用途部件,这些部件将多次打开和关闭。具有最大抗撕裂性的最佳材料是SLS 尼龙。

与 SLS 类似,MJF 是制造卡扣式连接器的最佳选择。MJF从尼龙PA 12和其他一些尼龙和聚丙烯选项中生产坚固的零件。使用MJF需要记住的重要一点是,要实现最佳结果,需要遵循几个设计准则。例如,我们建议悬臂底部最小厚度为1 mm,最小公共悬伸深度至少为1 mm。

设计卡扣式夹子对于所有技术、材料和应用来说都是不一样的。面对3D打印的卡扣式设计的工程师经常会遇到一些关键挑战。在这里,我们涵盖了主要的。

通常,卡扣在连接过程中会遇到最大的压力,一旦连接过程完成,应返回到其中性位置。根据底切的形状,还可以设计卡扣装配体以使其永久化。精心设计的卡扣配合与合适的材料可以多次使用,而不会出现任何明显的疲劳。

3D打印属性可能会有很大差异,从打印机校准和材料到打印机技术本身。由于这些不同的因素,印刷卡扣式接头和连接器没有严格的公差规则。

虽然没有固定的规则,但我们建议对不同类型的3D打印机采用以下最佳公差。

在为 3D 打印零件设计卡扣配合接头时,重要的是要考虑能够减少卡扣配合装配体上的应力和应变的特征。以下是我们为 3D 打印设计卡扣式接头的一些最佳实践。

具有恒定横截面的卡扣配合悬臂具有不均匀的应变分布。我们建议在悬臂梁的长度上减小悬臂梁的横截面。这使用的材料更少,并导致应变在整个悬臂上更均匀地分布。