-

微信二维码

- 在线客服

- 返回顶部

18162518575

武汉易成三维科技有限公司

湖北武汉经开万达广场二期6栋4层A31

2014334994@qq.com

增材制造自20世纪80年代以来才出现,因此在此之前开发的制造方法通常被称为传统制造。为了了解增材制造和传统制造之间的主要区别,让我们将所有方法分为3组:增材制造,减材制造和形成性制造。

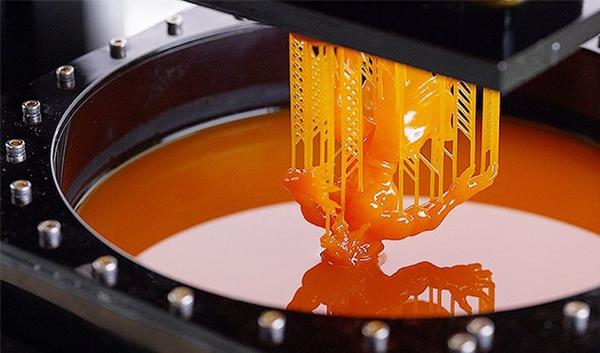

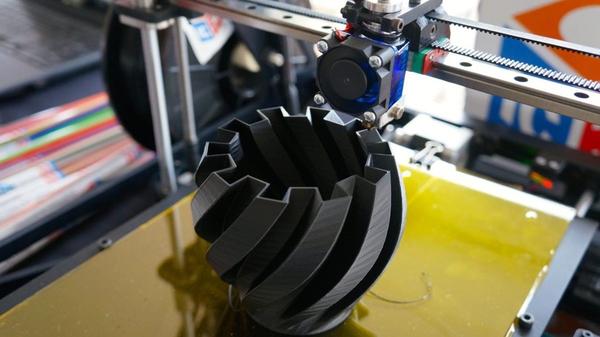

增材制造通过沉积和融合2D材料层来构建3D对象。

这种方法几乎没有启动时间或成本,使其成为原型设计的理想选择。零件可以快速制造,使用后丢弃。零件也可以以几乎任何几何形状生产,这是3D打印的核心优势之一。

3D打印的最大局限性之一是大多数零件本质上是各向异性的或不完全致密的,这意味着它们通常缺乏通过减材或成型技术制造的零件的材料和机械性能。由于冷却或固化条件的波动,同一零件的不同打印件也容易出现细微变化,这限制了一致性和可重复性。

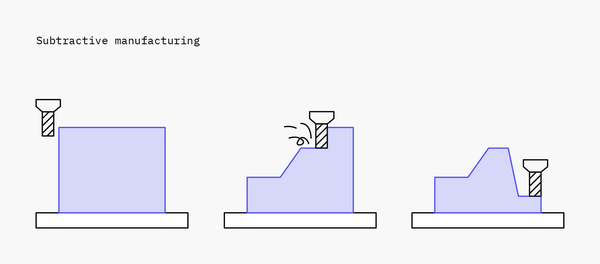

减材制造(如铣削和车削)通过从实体材料块(通常也称为“毛坯”)中移除(加工)材料来创建对象。

几乎任何材料都可以以某种方式加工,使其成为一种广泛使用的技术。由于对过程各个方面的控制程度很高,这种方法能够生产出具有高重复性的令人难以置信的精确零件。大多数设计需要计算机辅助制造(CAM)来绘制定制的刀具路径和有效的材料去除,这增加了设置时间和成本,但对于大多数设计来说,这是最具成本效益的生产方法。

减法制造的主要限制是切削刀具必须能够到达所有表面以去除材料,这在很大程度上限制了设计复杂性。虽然像5轴机床这样的机床消除了其中一些限制,但复杂的零件在加工过程中仍然需要重新定向,从而增加了时间和成本。减材制造也是一个浪费的过程,因为去除了大量材料以生产最终的零件几何形状。

成型制造,如注塑和冲压,通过将材料在热和/或压力下成型或成型来创建物体。

形成技术旨在降低生产单个零件的边际成本,但是在生产过程中使用的独特模具或机器的创建意味着设置成本非常非常高。无论如何,这些技术可以生产各种材料(金属和塑料)的零件,具有接近完美的可重复性,因此对于大批量生产,它们几乎总是最具成本效益的。

制造是复杂的,并且有太多的维度来全面比较每种方法与所有其他方法。几乎不可能同时优化成本、速度、几何复杂性、材料、机械性能、表面光洁度、公差和可重复性。

在这种复杂的情况下,启发式和经验法则更有价值:

每个零件的成本通常是决定哪种制造工艺最好的控制因素。作为粗略的近似值,每种方法的单位成本可以像这样可视化:

3D打印每年都变得越来越便宜,在某些情况下,它开始与注塑成型竞争成本效益。然而,通常3D打印和CNC加工被认为是可以互换的特定工作,所以我们写了一个全面的指南,将它们并排比较。阅读更多有关 3D 打印与 CNC 加工的信息查看武汉易成三维科技官网。