-

微信二维码

- 在线客服

- 返回顶部

18162518575

武汉易成三维科技有限公司

湖北武汉经开万达广场二期6栋4层A31

2014334994@qq.com

在这里,我们收集了金属3D打印的关键工业应用示例。它们说明了该技术的一些主要优点和局限性。使用它们来更好地了解工程师为什么选择金属3D打印来满足他们的特定应用。

航空航天

创建轻质结构对于航天工业至关重要。目前向太空发射一公斤有效载荷的费用约为80 000至180 000元。因此,金属3D打印的拓扑优化零件在这里具有巨大的潜力。

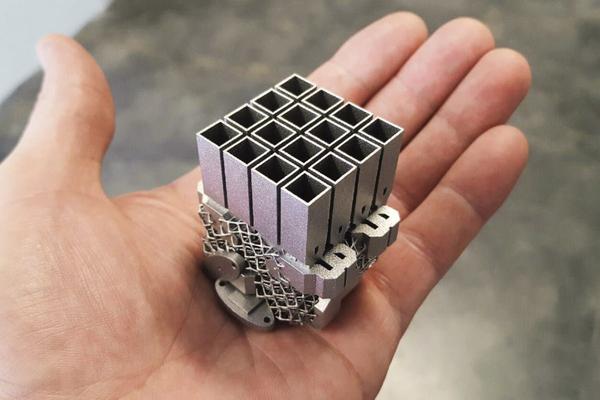

例如,Optisys是微型天线产品的提供商。他们使用 DMLS/SLM 将跟踪天线阵列的离散件数从 100 个减少到只有 1 个。通过这种简化,Optisys设法将交货时间从11个月减少到两个月,同时实现了95%的重量减轻。

创建有机结构的能力,个性化到每个人的解剖结构,使金属3D打印成为医疗行业非常有吸引力的解决方案。今天,来自生物相容性材料(如钛)的医疗植入物是金属3D打印的主要用途之一。

早在2007年,Guido Grappiolo博士是第一位植入3D打印髋关节杯植入物的外科医生。在LimaCorporate和Arcam的帮助下,他设计了Delta-TT Cup,这是一种具有晶格结构的钛植入物,可加速患者的康复和骨骼生长。十年后,超过100,000个这样的髋关节杯已成功植入患者体内。

在汽车行业中,金属3D打印作为终端零件的制造选择的采用正在迅速增加。目前,高性能和赛车是金属3D打印的主要应用。

代尔夫特理工大学大学生方程式车队是这项运动历史上最成功的车队之一,他们使用DMLS为他们的方程式赛车制造拓扑优化支架。该支架是车轮和底盘之间的主要连接点,设计用于承受高达400 kg的力。重新设计的钛合金支架的重量是钢加工的同等零件的一半,强度是同等零件的两倍。

如今,金属3D打印用于创建具有附加功能的工业工具。这些先进的工具可以大大提高其他过程的生产率。

例如,可以使用 DMLS/SLM 3D 原则制造具有内部随形冷却通道的金属模具。这些冷却通道可以打印成任何形状,并且比减法方法更接近零件。

一个印刷的金属模具的成本约为10,000美元,与同一模具在CNC加工时的4,000美元相比,这是相当可观的。增加的成本带来了显著的性能改进。用户报告说,注射周期缩短了60%至70%,几乎没有废品。

如今,金属挤压的主要应用是制造金属原型。与其他内部解决方案相比,金属挤出技术节省的时间可以大大缩短新工程产品的上市时间。

Lumenium是一家开发创新型内燃机的初创公司。他们正在寻求一种更快、更具成本效益的方法来对发动机部件进行原型设计。传统上,他们的开发周期约为3.5年。通过将金属挤压技术纳入其工作流程,他们估计将开发时间缩短了25%,达到2年零9个月。

金属3D打印材料

可用于金属3D打印的金属材料数量正在迅速增长。如今,工程师可以从合金中进行选择,包括: