-

微信二维码

- 在线客服

- 返回顶部

18162518575

武汉易成三维科技有限公司

湖北武汉经开万达广场二期6栋4层A31

2014334994@qq.com

了解如何针对 3D 打印优化机箱设计,按照设计过程的分步指南进行操作,并查看最常见的外壳材料。

外壳的3D打印允许设计自由,允许设计师在几个小时内打印原型或最终零件,并且与传统制造方法相比要便宜得多。3D打印外壳提供了一种确认形状和适合性的有效方法,可用于打印外壳的几种材料适用于最终用途应用。

下表讨论了主要的3D打印技术以及它们是否适用于一系列外壳应用。

| 应用 | 描述 | 印刷技术 |

|---|---|---|

| 快速原型制作 | 塑料原型制作是一种经济高效且快速的打印外壳的方法。 | 断续器 |

| 高温 | 耐热塑料的额定值在热后处理后高达80°C的温度下保持稳定。 | 材料喷射 |

| 高品质表面光洁度 | 表面光洁度的选择通常由成本和时间决定。SLS尼龙具有缎面般的哑光表面,触感略带颗粒感,而材料喷射和SLA则提供具有非常光滑表面的精细细节模型。 | 材料喷射 |

| 高精确度 | SLS尼龙,SLA和材料喷射印刷部件非常精确,能够印刷到0.2 - 0.5毫米以内。它们具有出色的表面光洁度。SLS尼龙不需要任何支撑,而用于材料喷射的支撑通常是可溶解的,易于去除,从而在后处理后产生光滑的表面。 | SLA、SLS 或材料喷射 |

| 透明 | 3D打印透明塑料允许检查或验证内部组件,并且通常应用于使用流体的应用。 | SLA 或材料喷射 |

| 柔性材料 | 灵活的外壳允许按下按钮或通过密封外壳移动开关。 | 类似橡胶的塑料或SLA柔性树脂 |

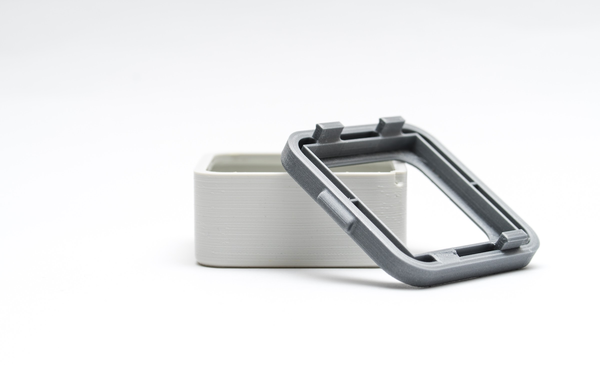

卡扣配合,联锁接头,螺纹紧固件和活动铰链都是3D打印外壳连接的可行选择。为不需要重复打开的外壳设计卡扣式和推式安装要容易得多,因为接头不必具有耐磨性。对于快速原型,粘合剂是永久固定外壳的快速简便方法。

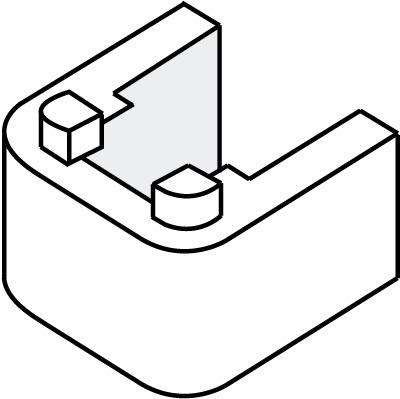

卡扣式通常用于固定3D打印外壳

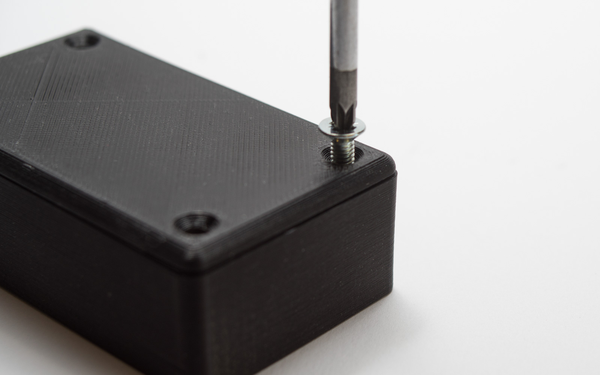

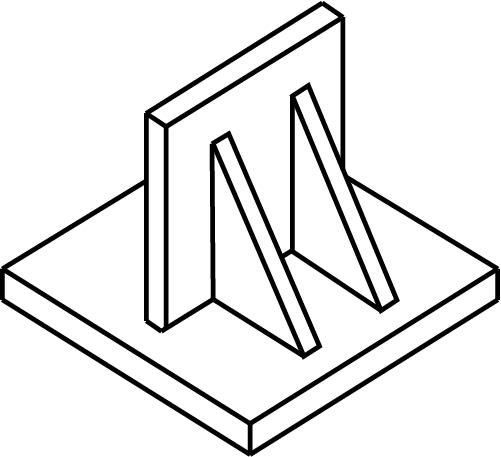

使用螺纹紧固件紧固是一种耐用且快速的选择,可实现可靠的重复打开

设计 3D 打印外壳

用于3D打印的外壳设计通常遵循2个主要步骤:

1. 外壳规划和组件测量

对内部外壳组件和外壳进行 3D 建模非常有用,以便轻松进行间隙检查并帮助确定最佳组件位置。

2. 设计结构

虽然公差和间隙建议会因打印机技术和校准而异,但以下要点提供了一组要使用的设计指南:

壁厚建议所有外壳壁的最小壁厚为 2 mm。

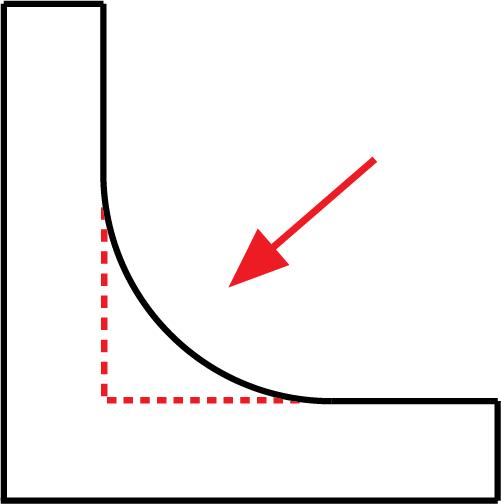

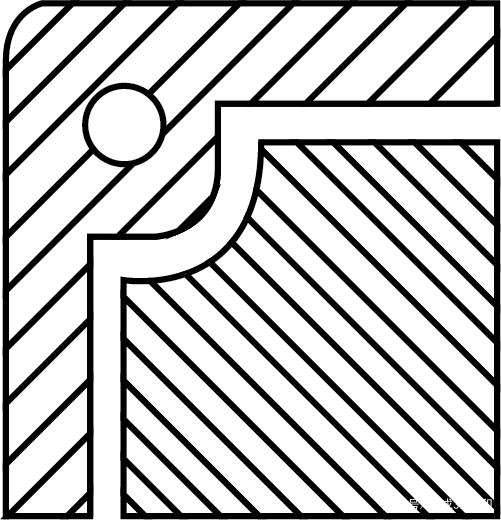

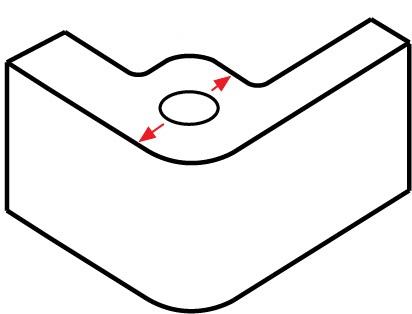

向拐角添加半径/圆角半径或圆角有助于减少角落和边缘的应力集中,并使零件更容易3D打印。即使是很小的半径也可以产生很大的不同。

组件间隙允许所有内部组件周围 0.5 mm,以补偿失真、收缩和打印机公差。3D打印机能够生产零件的精度因技术而异

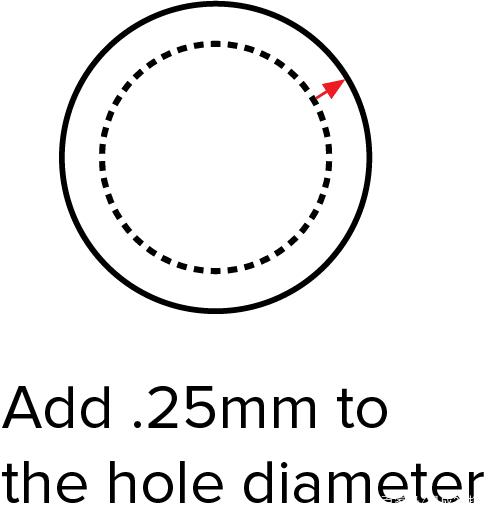

间隙孔在螺钉和紧固件间隙孔的直径上增加 0.25 mm。为了获得更精确的间隙孔,请在打印后钻孔。

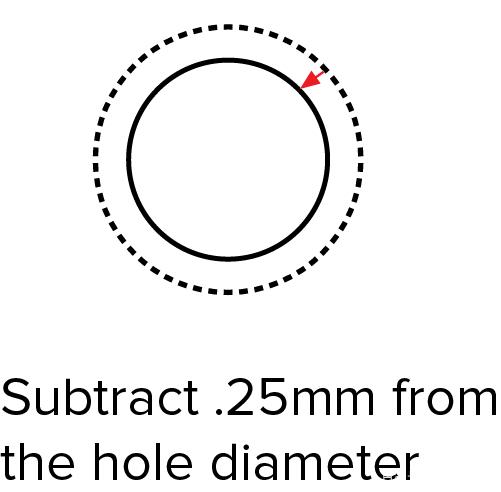

自编带孔如果希望螺钉或紧固件咬入表壳,请从孔的直径中减去 0.25 mm。有关一系列紧固件选项,请参阅此文章。

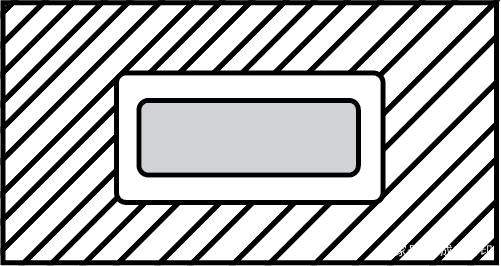

港口清关对于所有端口或插头,允许 2 mm 间隙(每侧 1mm)。输入端口也可以超级粘合到位,以实现安全连接。

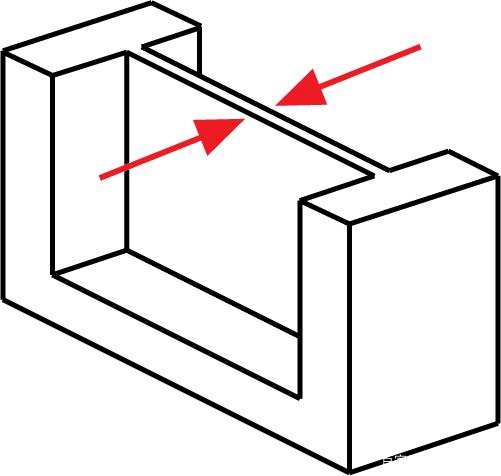

添加凸耳添加凸耳,切口和唇口,以帮助组装/拆卸和对准外壳,如果外壳有多个部件(底座和盖子)。这些功能非常简单,可以包含在设计中,并且可以大大提高组装外壳的强度。接线片的宽度应至少为 5mm。

肋骨和接档虽然肋条和角撑板是注塑成型的关键设计特征,对于3D打印来说不是必需的,但它们的夹杂物可以帮助减少和分配整个零件中的应力并提高刚性。为了节省材料,肋条和角撑板可以设计为壁厚的75-80%。

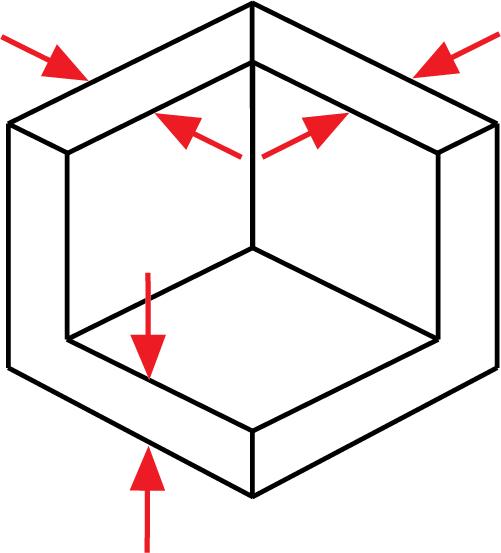

老板在使用螺纹紧固件的位置的孔周围包括凸台,以减少凸起,变形和潜在断裂的可能性。孔周围壁厚的最小1个孔直径是一个很好的起点(例如,如果孔是用于M5螺钉的,则在孔周围包括最小5mm的壁厚)。

均匀的壁厚如果您的外壳设计最终要注塑成型,请记住在设计中使用均匀的壁厚。对于3D打印过程(特别是SLS和SLA),这是很好的设计实践。

经验法则